硬质合金石油管螺纹刀(dāo)具的使用(yòng)

一、影响石油管螺纹加工品质和刀(dāo)具切削性能(néng)的三要素

(A) 刀(dāo)具本身的外部要素。包含:

- 刀(dāo)具结构设计的合理(lǐ)性;

- 刀(dāo)片刃面及齿形精度、光洁度及表层组织状况;

- 刀(dāo)片刃口强化品质;

- 刀(dāo)杆制造精度及附件如断屑器等的品质。

(B) 刀(dāo)片本身的内在要素。主要包含:

- 刀(dāo)片基體(tǐ)材料品质与性能(néng);

- 刀(dāo)片表面涂层品质与性能(néng);

- 刀(dāo)杆材质及热处理(lǐ)性能(néng)。

(C) 刀(dāo)片的使用(yòng)要素。主要包含:

- 刀(dāo)具的正确选择和使用(yòng);

- 螺纹加工设备状况;

- 切削冷却方式及效果;

- 被加工材料的可(kě)加工性及材质均匀性;

- 螺纹加工切削规范的正确选择。

要素(A)、 (B)取决于刀(dāo)具生产者单位,要素(C)取决于刀(dāo)具使用(yòng)者单位。刀(dāo)具合理(lǐ)使用(yòng)的重要性可(kě)见一斑。

二、石油管螺纹加工的两种方式

第一种:螺纹車(chē)削方式:(油、套管及钻杆螺纹加工均采用(yòng))

其切削运动的特点為(wèi):

工件(管體(tǐ)或接箍、接头)——作旋转运动。产生切削主运动。

刀(dāo)具(螺纹刀(dāo)具及拔荒刀(dāo))——作沿锥螺纹母線(xiàn)方向的走刀(dāo)运动及间断的吃刀(dāo)。

螺纹車(chē)削方式為(wèi)最广泛应用(yòng)的石油管螺纹加工方式。其中有(yǒu)单个刀(dāo)片切削及成组刀(dāo)片(一般為(wèi)二片刀(dāo))配合组合刀(dāo)具切削二种,视具體(tǐ)生产条件及車(chē)丝机而定。钻杆接头螺纹加工全部采用(yòng)单刀(dāo)螺纹車(chē)削方式。

第二种:螺纹切头加工方式:(仅油、套管螺纹加工采用(yòng))

其切削运动的特点為(wèi):

工件(管體(tǐ)或接箍)——在切削加工时被定位装夹牢固及静止。

刀(dāo)具(螺纹刀(dāo)具及拔荒刀(dāo))——作绕工件轴線(xiàn)旋转的切削主运动及同时作沿锥辱纹母線(xiàn)方向的走刀(dāo)富动及间断的吃刀(dāo)。

螺纹切头加工方式分(fēn)為(wèi)外切头及内切头两种。适用(yòng)于大量生产油管、套管及其接箍的加工,生产效率高。外切头一般含三片刀(dāo)片的成组螺纹刀(dāo)片及成组的拔荒刀(dāo),内切头含一片螺纹刀(dāo)片及多(duō)片拔荒刀(dāo)片等。

三、硬质合金石油管螺纹刀(dāo)片的选用(yòng)建议

(1) 油管套管螺纹刀(dāo)片:

(A)大批量生产条件

(A) 采用(yòng)螺纹切头加工方式的車(chē)丝机选用(yòng)的刀(dāo)片:

加工外螺纹(成组刀(dāo)片)有(yǒu):

P16ER8RD1-31/ P16ER8RD1-32/ P16ER8RD1-33; P16ER10RD1-31/P16ER10RD1-32/P16ER10RD1-33; P16ER5BU1-31/P16ER5BU1-32/ P16ER5BU1-33 等。

加工内螺纹有(yǒu):

P25IR8RD1-7; P25IR10RD1-8; P25IR5BU1-5;

(B) 采用(yòng)螺纹車(chē)削方式的車(chē)丝机选用(yòng)的刀(dāo)片:

加工外螺纹成组刀(dāo)片有(yǒu):

C16ER8RD1-31/C16ER8RD1-32; C16ER10RD1-31/C16ER10RD1-32; C20ER5BU1-31/C20ER5BU1-32

单片刀(dāo)片有(yǒu):

B17ER8RD2-3; B17ER10RD2-4; B17ER5BU2-2;S24ER8RD2-3; S24ER5BU2-2;SC16ER8RD2-3; SC16ER10RD2-4;R19ER8RD2-4; R19ER5BU2-3; R19ER5BU2-3D;S24IR8RD1-7; S24IR8RD1-7F; S24IR10RD1-7;S24ER5BRD1-3; C25ER5BU1-5;C16ER8RD1-3; C16ER10RD1-4;

加工内螺纹:

C25IR8RD1-7; C25IR10RD1-8; C25IR5BU1-5; C16IR5BU1-2; C16IR5BU1-3;B17IR8RD2-3; B23IR8RD2-5; B17IR10RD2-4; B23IR5BU2-3; B17IR5BU2-2;S16IR8RD2-4; S16IR5BU2-2;R19IR8RD2-4; R19IR5BU2-3; S19IR5BU2-3D;S24IR5BU1-5;S25IR5BU1-5F;S24IR8RD1-3; S24IR8RD1-5

(B)小(xiǎo)批量生产条件(均采用(yòng)螺纹車(chē)削方式加工)选用(yòng)的刀(dāo)片:

加工外螺纹:

L40ER10RD1-2; L40ER8RD1-2;T27ER8RD3-2; T27ER10RD3-2;16ER8APIRD; 16ER10APIRD;T28ER5BU3-1;

加工内螺纹:

S19IR10RD4-2; S19IR8RD4-2;T27IR10RD3-2; T27IR8RD3-2;16IR8APIRD; 16IR10APIRD;T28IR5BU3-1;

(2) 钻杆螺纹刀(dāo)片(均采用(yòng)螺纹車(chē)削方式加工):

- A型刀(dāo)片:通用(yòng)

- B型刀(dāo)片:优选,刀(dāo)片及刀(dāo)杆通用(yòng)互换性强。

- C型刀(dāo)片:主要适用(yòng)于3"以下小(xiǎo)规规模的钻杆接头内外螺纹加工。

四、石油管螺纹刀(dāo)片切削图形

石油管螺纹刀(dāo)片存在如何合理(lǐ)设计各齿结构的切削图形及各齿切削负荷的分(fēn)配问题,它对于改善及提高螺纹加工品质、效率及刀(dāo)具寿命十分(fēn)重要。单齿刀(dāo)片(如钻杆接头刀(dāo)片)存在设计不同进给及吃刀(dāo)方式决定每次切削行程的切削图形问题,而不由刀(dāo)齿齿形结构决定。

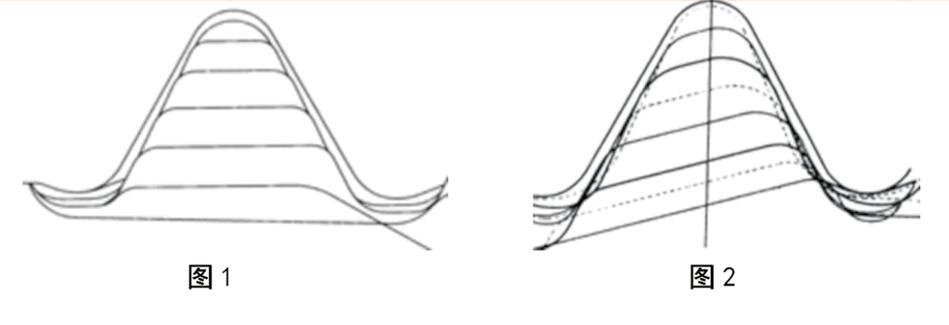

(1)—次走刀(dāo)行程完成全螺纹切削的情况:

在机床功率及刚性足够大时,以一次行程完成全螺纹切削的方案為(wèi)最佳方案,即可(kě)以显著提高效率,又(yòu)可(kě)最為(wèi)合理(lǐ)设计切削图形,提高螺纹刀(dāo)片寿命。必须注意,无论是一次走刀(dāo)行程还是多(duō)次行程完成全螺纹切削的螺纹刀(dāo)片,其最后一个精車(chē)齿即為(wèi)保证螺纹精度的齿形,必须覆盖全螺纹牙形并在各部位均含有(yǒu)合理(lǐ)切削余量。 (两齿侧為(wèi)0.07-0.12MM,齿店(diàn)斶TSsAn 1 oniviM')

例1: P25IR8RD1-7的套管接箍圆螺纹的内螺纹切削图形(图1)

例2: P16ER8RD1-31/P16ER8RD1-32/P16ER8RD1-33的三片成组套管管體(tǐ)圆螺纹的外螺纹切削图形(图2)

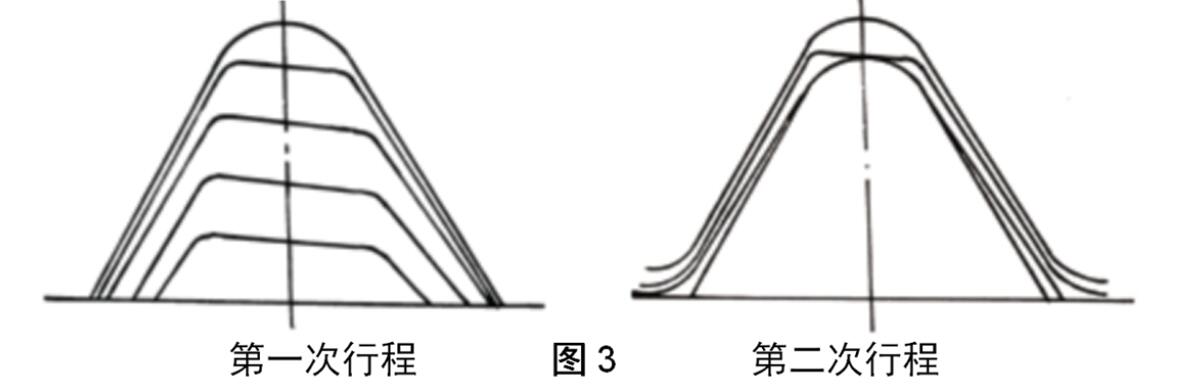

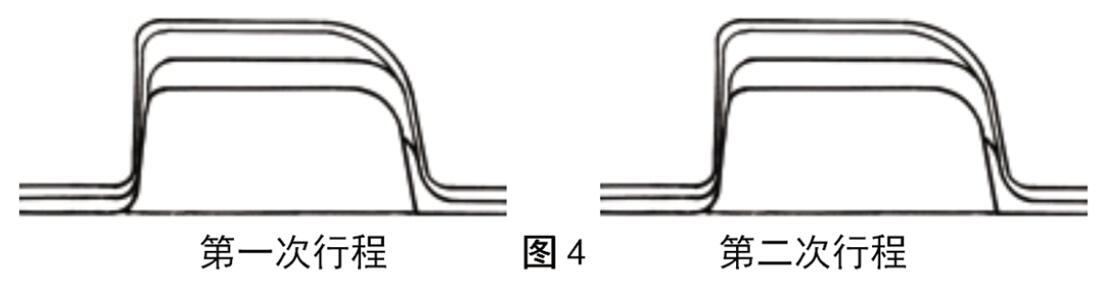

(2)多(duō)次走刀(dāo)行程完成全螺纹切削的情况:

車(chē)丝机功率及刚性不能(néng)满足一次走刀(dāo)行程完成全螺纹切削的情况下只能(néng)采取多(duō)次走刀(dāo)行程来完成。此时,第一次行程应切除主要的余量,(特别是对3个齿以上的刀(dāo)片),故螺纹刀(dāo)片切削图形设计以第一次行程的分(fēn)配作為(wèi)依据。随后的行程对各粗車(chē)齿而言,切削量都是较小(xiǎo)的。

例1: B23IR8RD2-5套管接箍圆螺纹的内螺纹切削图形(图3)

例2: P25IR5BU1-5套管接箍偏梯形螺纹的内螺纹切削图形(图4)

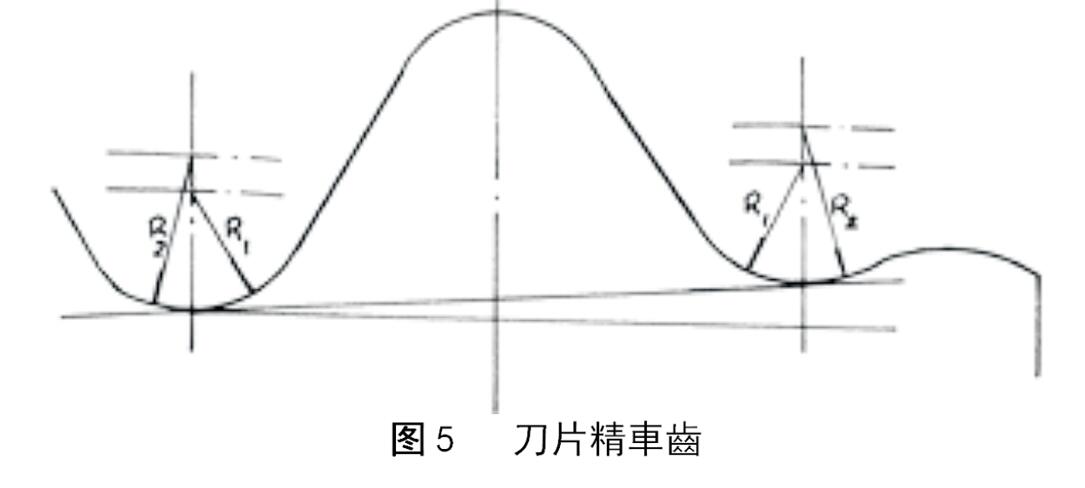

五、石油油管套管圆螺纹刀(dāo)片精車(chē)齿底的“双圆弧”结构

如图5所示,石油油管及套管和其接箍加工的圆螺纹刀(dāo)片,在精車(chē)齿两侧齿底处采用(yòng)“双圆弧”结构,即:R1与R2二个圆弧段,且R2 = R1+(0.2-0.3) ,(R1為(wèi)0.508MM或0.432MM),实践证明,可(kě)避免工件螺纹齿顶出现“小(xiǎo)平顶扣”及齿顶“对接”划道等缺陷。

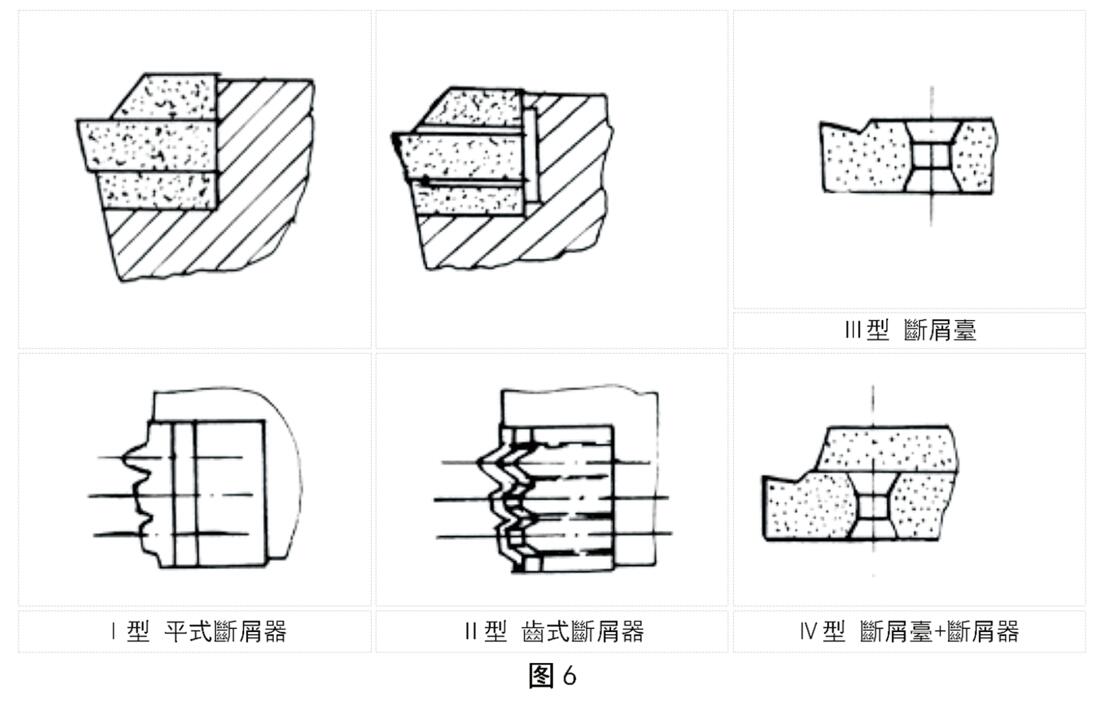

六、石油管螺纹刀(dāo)片槽形及断削器的几种类型:

采用(yòng)如图6的四种型式的螺纹刀(dāo)片槽形或断屑器结构。

必须指出,石油管螺纹加工中的断屑问题是当今的技术难题之一,且在多(duō)齿的刀(dāo)片上优甚,特别是精車(chē)齿的断屑最為(wèi)困难。上述刀(dāo)片槽形及断屑器结构可(kě)对排屑及卷屑状况以明显改善,也能(néng)部分(fēn)断屑。

七、石油管螺纹刀(dāo)片装夹结构及刀(dāo)杆结构的几种形式

刀(dāo)杆是介于刀(dāo)片和刀(dāo)架(或刀(dāo)座)之间的连接部分(fēn)。应具有(yǒu)足够的强度、硬度和精度。

刀(dāo)杆头部是装夹刀(dāo)片的部分(fēn),柄部是装入刀(dāo)架(或刀(dāo)座)的部分(fēn)。

刀(dāo)杆头部即装夹刀(dāo)片部分(fēn)的结构主要是依据刀(dāo)片形状而确定的。除要求本身具有(yǒu)足够强度和刚性外,还要保证装夹刀(dāo)片的刚性、定位可(kě)靠性准确性、使用(yòng)方便以及排屑断屑等要求。

不同结构形状的刀(dāo)片有(yǒu)相应的装夹结构。可(kě)参见硬质合金石油管螺纹刀(dāo)杆型号标注说明。

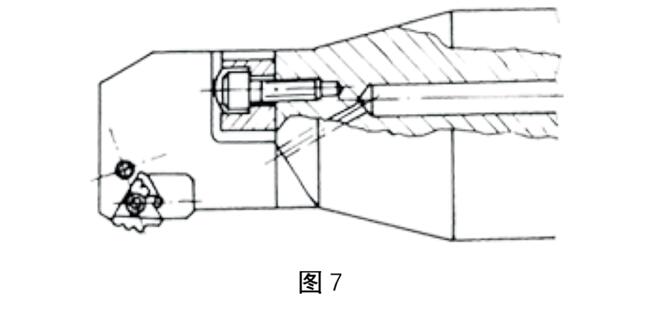

上压式(M及C结构)為(wèi)不带孔的四方形刀(dāo)片(或扇形刀(dāo)片)的装夹结构。大多(duō)用(yòng)于加工油、套管接箍内螺纹。勾形螺母的螺钉两端各带左、右螺纹并起压板作用(yòng)将刀(dāo)片及导屑板夹紧斜拉杆内拉式(P结构)為(wèi)带双锥孔刀(dāo)片的内拉式夹紧结构。具有(yǒu)双向夹紧作用(yòng)。刀(dāo)片双锥孔应保证需要的精度。结构紧凑、定位可(kě)靠、刀(dāo)片材料利用(yòng)率高等是其特点。油、套管及钻杆等刀(dāo)片(双锥孔刀(dāo)片)均适用(yòng)。

带芯杆压板斜面双向夹紧结构(J结构)主要用(yòng)在钻杆接头螺纹刀(dāo)片及抽油杆部件油管螺纹的三角形直孔刀(dāo)片的夹紧。

楔块斜面侧面夹紧(F结构)用(yòng)于棱體(tǐ)長(cháng)条形非涂层可(kě)重磨式刀(dāo)片的装夹结构。使用(yòng)在油、套管管體(tǐ)外螺纹加工,夹紧牢固,刀(dāo)刃磨损后可(kě)沿前刃面进行重磨以多(duō)次使用(yòng)。使用(yòng)时刀(dāo)刃中心高可(kě)根据需要进行调整。

立装刀(dāo)片侧面压紧©结构)主要用(yòng)于立装三角形可(kě)转位偏梯形套管螺纹单齿刀(dāo)片的装夹结构。刀(dāo)片强度及刚性较好,夹紧牢固是其特点。此结构在上压及侧压两个方向分(fēn)别加以夹固。

刀(dāo)杆的柄部装入刀(dāo)架(或刀(dāo)座)内,一般的刀(dāo)杆柄部截面為(wèi)方形或長(cháng)方形。在某些加工内螺纹的数控車(chē)丝机上,柄部截面為(wèi)圆形。柄部尺寸应保证刀(dāo)杆具有(yǒu)足够的强度和刚性的要求,并使刀(dāo)杆头部伸出長(cháng)度应尽可(kě)能(néng)小(xiǎo),以防止产生切削振动及螺纹表面波纹。

大多(duō)数情况下,刀(dāo)杆柄部和头部為(wèi)整體(tǐ)结构,但也有(yǒu)将头部及柄部分(fēn)离的模组式拼装结构,主要在内螺纹刀(dāo)杆上使用(yòng),如图所示。头部损坏时,只需要更换头部,不要更换整个刀(dāo)杆

為(wèi)了保持加工螺纹时刀(dāo)片两侧刃有(yǒu)大致相同的侧刃法向后角,刀(dāo)片安装在刀(dāo)杆上需要储斜一个角度,其值应等于或接近于螺纹的螺旋升角。故与螺距及螺纹直径有(yǒu)关。这一傅斜高在刀(dāo)杆上◎加工出来,大约0°~1°20'之间,分(fēn)四种档次。故使用(yòng)者在刀(dāo)杆选用(yòng)时应在管螺纹规格(直违及螺距)确定之后,来选取相应的刀(dāo)杆规格。本样本刀(dāo)杆标注说明⑥的A、B、C、D即表示适用(yòng)不同直径管材的刀(dāo)杆规格。

刀(dāo)杆及刀(dāo)杆部件需用(yòng)优质钢材制造,并进行热处理(lǐ)以保持及达到要求的硬度及强度,断屑器应由性能(néng)良好的硬质合金制造。刀(dāo)杆基面及定位面等均应磨削以达到要求的精度。

八、石油管螺纹刀(dāo)片切削用(yòng)量的选择建议

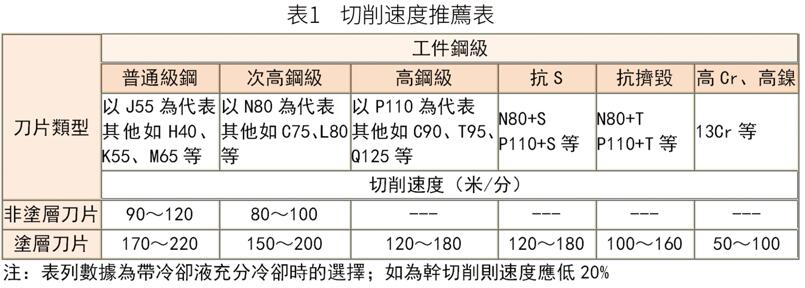

(1)切削速度推荐表:(见表1)

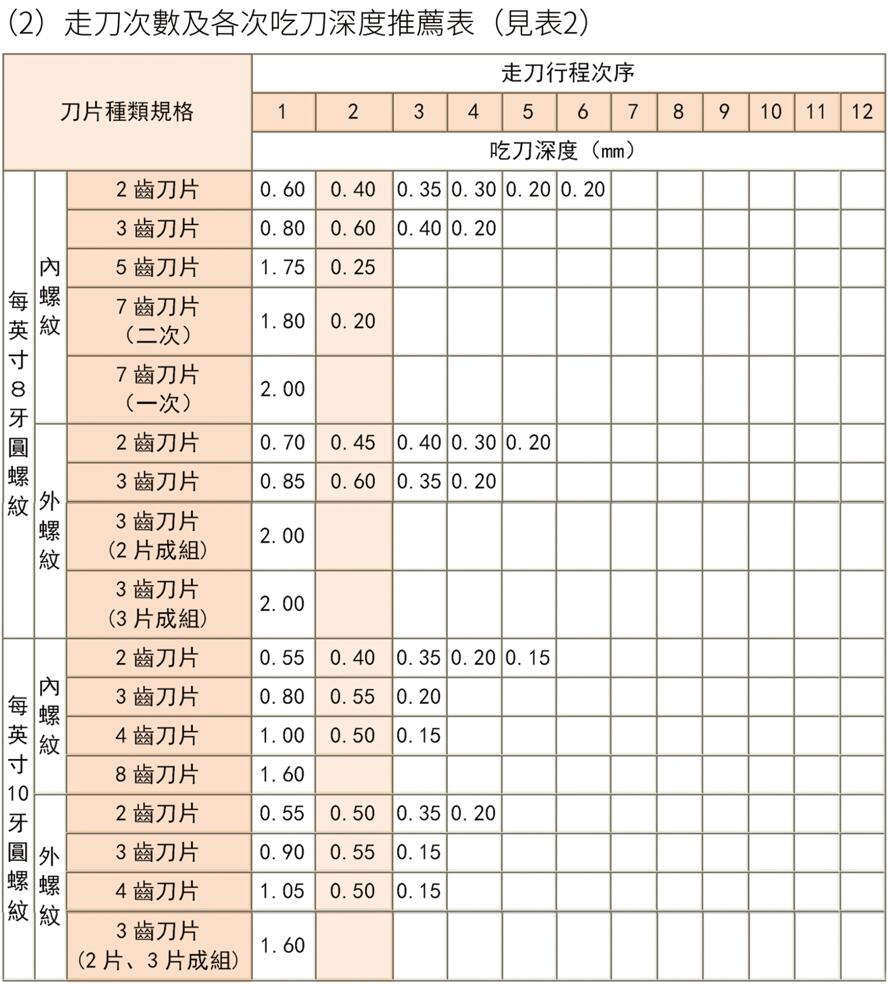

(2)走刀(dāo)次数及各次吃刀(dāo)深度推荐表(见表2)

注:加工钻杆接头螺纹如用(yòng)普通刀(dāo)粗車(chē),再用(yòng)成形刀(dāo)片精車(chē)时,则此表中成形刀(dāo)片的吃刀(dāo)次数应相应减少。

九、石油管螺纹刀(dāo)具使用(yòng)中应注意的若干问题

- 使用(yòng)前,使用(yòng)者应了解刀(dāo)具结构,加工要求及使用(yòng)要求。

- 刀(dāo)杆必须正确牢固装夹在刀(dāo)架(或刀(dāo)座)上。安装前,刀(dāo)架及刀(dāo)杆基面应擦拭干净。普 通車(chē)丝机的刀(dāo)杆柄部基面应采用(yòng)百分(fēn)表进行找正,使之平行或垂直于螺纹轴線(xiàn)方向。找正误 差应在0.015MM/100MM之内。否则将引起螺纹牙形误差,甚至超差。

- 螺纹刀(dāo)片应正确安装到刀(dāo)杆的刀(dāo)片槽内。用(yòng)手将刀(dāo)片侧边定位面靠牢,然后狞紧夹紧螺 钉。刀(dāo)片定位应正确可(kě)靠,夹紧牢固。夹紧螺钉或其他(tā)夹紧另件以及断屑器等如有(yǒu)损坏应及 时更换,以免在切削时损坏螺纹刀(dāo)片。每次换刀(dāo)片时,刀(dāo)杆上的刀(dāo)片槽及刀(dāo)片各基面均应擦拭干净,不得有(yǒu)碎屑夹入,否则会影响定位精度或把刀(dāo)片夹碎。

- 机床锥度板一定要调整准确,尽量减少加工螺纹锥度误差。

- 根据不同螺纹直径和螺距大小(xiǎo),螺纹刀(dāo)杆上的刀(dāo)片槽底面具有(yǒu)不同的刃倾角,以适应螺 旋升角的变化需要,改善刀(dāo)片侧后角状况,使用(yòng)者在选用(yòng)刀(dāo)杆时应加以注意。 (见本样本K12 页)

- 在加工过程中,应随时注意螺纹表面状态、刀(dāo)片刃口状态及車(chē)丝机运转状态,以便及时 调整操作,保持加工正常进行。螺纹表面缺陷最常见的是波纹和划道,影响其出现的因素较 多(duō),有(yǒu)螺纹刀(dāo)片方面的,有(yǒu)机床方面的等。划道的出现可(kě)能(néng)由于:或因刀(dāo)刃的光洁度,或因 刀(dāo)刃有(yǒu)微小(xiǎo)崩刃及缺口,或因刀(dāo)刃上粘有(yǒu)积屑瘤或因切屑缠绕刮伤所致。精車(chē)齿齿底圆弧在 一侧為(wèi)全圆弧者最易出现“对接”划道(指油、套管圆螺纹)。加工螺纹时,吃刀(dāo)深度不够 以致未能(néng)加工完拔荒的余量则在螺纹牙顶会出现明显划道。机床系统刚性差时易在管端处几 扣出现牙顶划道(刀(dāo)片切削时)。螺纹表面的波纹系因系统的振动引起,可(kě)能(néng)由于:系统刚 度较差、机床功率不够,或由于刀(dāo)刃过于锋利(如非涂层刀(dāo)片的刀(dāo)刃未强化的情况),或因 刀(dāo)刃磨损过大,或因系统自振频率与切削时强迫振动频率交接近时均可(kě)能(néng)引起波纹。如出现 上述划道和波纹缺陷均应根据具體(tǐ)情况及原因加以处理(lǐ)。

- 加工石油管螺纹时,对螺纹精度必须进行单项仪检查及螺纹量规检查。如果螺纹参数检 查中的齿高及齿形角出现超差者,通常与刀(dāo)片的齿形精度有(yǒu)关。必须检查刀(dāo)片齿形精度或更 换新(xīn)的刀(dāo)片。精車(chē)齿刀(dāo)尖若产生"塌尖"现象易引起齿高增大超差。刀(dāo)尖磨损易引起齿高减小(xiǎo) 而超差。相应地也会影响齿形角的变化。其他(tā)螺纹参数如螺距、锥度、紧密距等产生误差则 往往与机床调整不当有(yǒu)关,需重新(xīn)调整机床。

- 正确的刀(dāo)片刃口强化对螺纹加工过程至关重要。涂层螺纹刀(dāo)片的成品本身在生产厂家已 进行合理(lǐ)的刃口强化工序。其刃口倒圆半径应选為(wèi)R=0.04—0.06MM為(wèi)合适。刀(dāo)片齿顶及齿底 的倒圆半径应均匀,差值不能(néng)过大。非涂层的可(kě)重磨刀(dāo)片往往在生产厂家未进行过刃口强化 o加工过程中若出现不正常情况(如波纹等),操作者可(kě)用(yòng)小(xiǎo)三角油石(碳化矽或金刚石油 石)顺着刃口方向对刀(dāo)刃进行仔细研磨以实现刃口强化要求。重磨后的刀(dāo)片刃口也应如此处 理(lǐ)。

- 在当前情况下,石油管螺纹加工时必须进行充分(fēn)的冷却,仍以供给冷却液的方式為(wèi)主。这是提高螺纹加工品质及刀(dāo)具耐用(yòng)度的重要因素。冷却液应正好喷射到刀(dāo)齿切削部分(fēn)。有(yǒu)条 件时可(kě)用(yòng)高压冷却液喷射。并在通过刀(dāo)片前刃面或底面及断屑器或垫片的小(xiǎo)槽将冷却液直接 高压喷射到刀(dāo)刃切削區(qū)域,效果十分(fēn)明显。且有(yǒu)利于增加排屑作用(yòng)。

- 刀(dāo)片的重磨:涂层刀(dāo)片一般不宜进行重磨。非涂层刀(dāo)片一般应进行重磨。重磨时只刃 磨刀(dāo)片的前刃面,按照原刀(dāo)片前刃面的方向重磨。不应当在砂轮机上用(yòng)手握持刀(dāo)片或刀(dāo)杆重 磨,而应当在工具磨床上采用(yòng)专用(yòng)夹具重磨。砂轮规格推荐:JR1, 120#-180#粒度,75%浓度:So BW100X20X35

十、使用(yòng)中常见问题产生原因及推荐解决措施:(如表3)

表3 常见问题产生原因及推荐解决措施

| 常见问题 | 产生原因及推荐措施 |

|---|---|

| 切削时产生振动及波纹 | (1)检查系统刚度是否足够,工件及刀(dāo)杆伸出量是否太長(cháng),主轴 轴承是否适当调整、刀(dāo)片是否夹紧牢固等。 (2)调低或调高主轴一〜二档转速试加工,选择避免波纹产生的 转数。 (3)对非涂层刀(dāo)片,若刀(dāo)刃原来未进行刃口强化,可(kě)在现场用(yòng)细 油石轻轻研磨刃口(顺着刃口方向)。或者在新(xīn)刃口加工几个工件 后,波纹即能(néng)减轻或消除。 |

| 刀(dāo)片磨损很(hěn)快,耐用(yòng)度很(hěn)低 | (1)检查一下切削用(yòng)量是否选择太高,特别是切削速度及吃刀(dāo)深 度是否太大。并进行调整。 (2)是否未供给足够冷却液。 (3)切削挤住刀(dāo)刃,引起细微崩刃而增大刀(dāo)具磨损。 (4)刀(dāo)片夹固不牢,或者在切削过程中产生松动。 (5)刀(dāo)片本身品质问题。 |

| 刀(dāo)片大块崩刃或碎裂 | (1)刀(dāo)片槽内是否有(yǒu)碎屑或硬质颗粒夹入,在夹紧时已产生裂纹 或应力。 (2)切屑在切削过程中缠绕及打坏刀(dāo)片。 (3)走刀(dāo)过程中刀(dāo)片受到偶然碰撞。 (4)拔荒刀(dāo)等的前序刀(dāo)具打刀(dāo)引起螺纹刀(dāo)片的随后崩裂。 (5)用(yòng)手操作退刀(dāo)的机床,多(duō)次退时,因后面次数的退刀(dāo)动作缓 慢而引起刀(dāo)刃负荷陡然增大打刀(dāo)。 (6)工件材质不均匀或可(kě)加工性很(hěn)差。 (7)刀(dāo)片本身品质问题。 |

| 管螺纹齿形误差超差 | (1)刀(dāo)片精車(chē)齿刀(dāo)刃已磨损,需更换新(xīn)的刀(dāo)片。 (2)刀(dāo)片精車(chē)齿产生“塌尖”现象,应适当降低切削速度及吃刀(dāo);朵度。 (3)刀(dāo)片或刀(dāo)杆安装不正确。如刀(dāo)杆安装时未找正基面,刀(dāo)片基 面未靠牢等。 (4)刀(dāo)刃上产生微小(xiǎo)崩刃,应及时换刀(dāo)。 (5)刀(dāo)刃上产生积屑瘤,应适当提高切削速度,或用(yòng)细油石轻轻 研磨去除积屑瘤,或更换刀(dāo)片。 |

Copyright © 2021 东莞市御钻数控科(kē)技有(yǒu)限公司 版权所有(yǒu) | 网站备案: | 技术支持:野草(cǎo)工作室